Usine de production de poudre de gypse naturel

Usine de production de poudre de gypse naturel

Processus de production

Plusieurs processus sont pris en production de l'usine.Tout d'abord, les minerais de gypse sont broyés, transportés et stockés dans un bac de matières premières, puis les minerais de gypse broyés sont broyés en poudre avec la finesse requise par le broyeur Raymond, et la poudre de gypse est ensuite transportée dans la section de calcination via un dispositif d'alimentation doseur pour obtenir calciné, et le gypse calciné est modifié par un broyeur et refroidi par un dispositif de refroidissement.Enfin, le gypse fini est transporté pour le stockage.

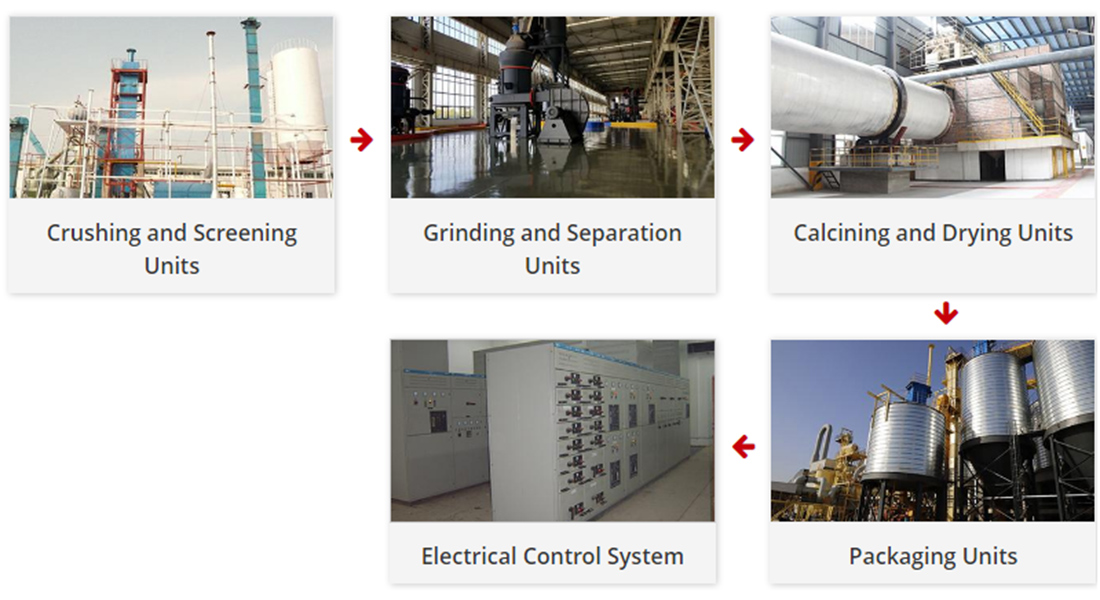

L'usine se compose de ces sections/unités

Paramètres de consommation de matériaux

| Tonnes/an | Tonnes/heure | Consommation de minerai (tonnes/an) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5.56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20.83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Avantage

1. Le chargeur du broyeur adopte un convoyeur à bande de conversion de fréquence, sa vitesse de fonctionnement est liée au courant électrique du broyeur et la fonction d'alimentation automatique peut être réalisée via un contrôle intégré PLC.Comparé au chargeur de vibration électromagnétique traditionnel, le chargeur a les caractéristiques d'une longue durée de vie et d'une alimentation stable.Le dissolvant de fer à aimant permanent est placé sur la partie supérieure du convoyeur à bande, ce qui peut empêcher efficacement les produits en fer d'entrer dans le broyeur et de causer des dommages au broyeur ;

2.La poudre collectée par le filtre à manches du broyeur est directement transportée vers le système par un convoyeur à vis spécial pour réduire l'intensité des travailleurs ;

3. Un bac tampon de poudre de gypse est placé entre le broyage et la calcination, qui a deux fonctions.Premièrement, il a pour fonction de stabiliser le matériau.La poudre de gypse peut y être temporairement stockée avant d'entrer dans le four à lit fluidisé.Lorsque la décharge frontale est instable, l'alimentation stable du four à lit fluidisé ne sera pas affectée.Deuxièmement, il a la fonction de stockage.La stabilité à la calcination de la poudre de gypse dépend de l'approvisionnement stable en matériaux et de l'apport de chaleur stable, et l'interruption du processus de production doit être évitée autant que possible, car il existe des défauts de qualité dans la poudre de gypse avant le démarrage et après l'arrêt.S'il n'y a pas un tel silo, l'équipement à l'extrémité avant sera arrêté en cas de problème, et la qualité de la calcination de la poudre de gypse ne sera pas stable lorsque l'alimentation à l'extrémité avant est instable ;

4. Le convoyeur d'alimentation devant le four à lit fluidisé adopte un équipement de transport de dosage.En changeant le mode de transport de conversion de fréquence traditionnel, les fonctions d'alimentation précise et de capacité de production claire peuvent être réalisées en utilisant le transport de dosage ;

5. Le four à lit fluidisé à air chaud est utilisé dans l'équipement de calcination, et nous avons apporté quelques améliorations à cette base :

un.Augmenter l'espace interne du four à lit fluidisé, prolonger le temps de séjour de la poudre de gypse à l'intérieur, rendre la calcination plus uniforme ;

b.Le processus d'installation du tube d'échange de chaleur développé indépendamment par notre société peut efficacement éviter la fissuration de la coque du four à lit fluidisé causée par la dilatation thermique et la contraction à froid ;

c.La chambre à poussière sur le dessus du four à lit fluidisé est augmentée et le dispositif de pré-dépoussiérage est conçu à la sortie pour réduire la décharge de poudre de gypse et augmenter l'efficacité de production du four à lit fluidisé ;

ré.Un échangeur de chaleur de récupération de chaleur perdue est ajouté entre la soufflante de racines inférieures et le tuyau de raccordement du four à lit fluidisé.L'air à température normale est d'abord chauffé par l'échangeur de chaleur, puis ajouté dans le four à lit fluidisé, de manière à augmenter l'efficacité thermique du four à lit fluidisé ;

e.Un équipement spécial de transport de poudre est mis en place.Lorsque l'intérieur du four à lit fluidisé et du refroidisseur doit être nettoyé, la poudre est d'abord transportée vers la poubelle à travers l'équipement de transport pour obtenir un environnement de travail propre.

6. Le refroidisseur spécial pour la poudre de gypse est réglé et le refroidisseur de poudre de gypse est réglé à l'arrière du four à lit fluidisé, ce qui peut réduire efficacement la température de la poudre de gypse avant d'entrer dans le silo, éviter la calcination secondaire de la poudre de gypse dans le silo et assurer efficacement la qualité de la poudre de gypse ;

7. La section de stockage du produit fini est extensible.Les clients peuvent ajouter une poubelle de poudre de gypse dans cette section.Lorsqu'une poudre non qualifiée apparaît lors du démarrage et de l'arrêt, la poudre non qualifiée peut être directement transportée vers la poubelle via le contrôle centralisé de l'automate.La poudre de gypse dans la poubelle peut être transportée vers le système en petite quantité dans le processus de production normal de plaques de plâtre ;

8. Équipement de base Nous utilisons des fabricants de renommée internationale comme partenaires, PLC utilise la marque Siemens et le brûleur utilise la marque allemande Weso ;

9. Notre société a une équipe de conception de première classe, une équipe de traitement de première classe, une équipe d'installation et de débogage de première classe, un équipement de première classe.C'est la garantie nécessaire pour que les clients obtiennent des produits qualifiés et stables.

Caractéristiques de notre usine de gypse naturel

1. Un système de stabilisation de supplément de matériau est déployé pour obtenir un supplément stable de la chaudière à combustion à lit fluidisé et pour stabiliser le supplément de matériau et le chauffage.Le système de stabilisation du supplément de matériau se compose d'un bac de stabilisation du supplément de matériau et d'un dispositif de transport (vis de dosage ou peseuse à bande).

2. Le système de calcination applique un processus de calcination au four à ébullition à air chaud pour effectuer une calcination uniforme sur le gypse.

3. Dispositif de refroidissement ajouté pour refroidir le gypse calciné avant qu'il n'entre dans le silo, afin d'empêcher la détérioration du gypse causée par une température excessive.

4. Système de rotation des silos : les matériaux à différentes périodes présentent une qualité différente, par conséquent, les produits fabriqués à partir de ceux-ci présentent une qualité différente.Le système de rotation du silo peut mélanger uniformément les matériaux nouveaux et anciens, faire en sorte que les produits partagent la même qualité.En outre, le système empêche la détérioration par surchauffe causée par la chaleur générée par l'accumulation de poudre.

5. Le système de dépoussiérage applique un dépoussiéreur de type sac, pour s'assurer que la poussière générée pendant les processus de pré-séchage, de transport, de broyage, de calcination et de vieillissement soit nettoyée avant de se décharger à l'extérieur, pour répondre aux exigences environnementales de travail.

6. Un système de contrôle distribué est appliqué pour effectuer un contrôle centralisé sur les appareils distribués.

Paramètres des produits de gypse

1. Finesse : ≥100 mailles ;

2. Résistance à la flexion (ayant une relation directe avec la matière première) : ≥1.8Mpa ;La force de l'antipression : ≥3.0Mpa ;

3. Contenu principal : hémihydrate : ≥ 80 % (réglable) ;Gypse <5 % (réglable) ;Anhydre soluble <5 % (réglable).

4. Le temps de réglage initial : 3 à 8 min (réglable) ;le temps de réglage final : 6 ~ 15 min (réglable)

5.Cohérence : 65 % ~ 75 % (réglable)